聚氨酯是一种多功能多用途的合成高分子材料,通常由低聚物多元醇、多异氰酸酯和扩链剂/交联剂反应制得,其制品涵盖泡沫塑料、合成橡胶、塑料、合成纤维、涂料、胶黏剂等许多合成材料领域,以硬泡保温材料、软泡垫材、弹性体零部件、微孔弹性体鞋材、高弹纤维、织物及革涂层、油漆涂料、胶黏剂、密封胶及灌封胶、防水及防护涂料、仿木材料、处理剂等产品方式应用于冷链、交通、建筑、家居、服装鞋革、机械配件、食品、包装印刷、体育器材、国防军事等等各行各业,这是聚乙烯、聚丙烯、聚苯乙烯、聚氯乙烯、聚丙烯酸酯等高分子合成材料无法比拟的。

1937年德国的奥托•拜耳(Otto Bayer)发现聚氨酯的工业应用价值,1941~1942年,德国Bayer公司建立了1200吨/年的聚氨酯工厂,初始的聚氨酯生产技术开始被开发,并在欧美开始发展,同时逐渐向其他国家和地区扩散。从全球聚氨酯制品产量变化来看,1956年仅为3600多吨,到1967年已增长到27万多吨,1983年全球聚氨酯的总产量约为380万吨,1998年全球聚氨酯产量为770万吨,2000年超过860万吨,2010年全球聚氨酯产量约1669万吨,2012年约1896万吨,2018年产量约2307万吨。目前聚氨酯增长平稳,预计到2022年全球聚氨酯产量将超过2570万吨。未来几年(2019-2022年)预计全球聚氨酯消费规模总体还将保持逐年上升的趋势,平均每年增长速度保持在6.7%左右。

我国聚氨酯工业始于20世纪50年代末,并缓慢发展,六十年代后期年产量估计在1000吨左右,1978年以前全国聚氨酯制品产量仅5000吨/年左右。随着异氰酸酯MDI等原料装置的引进建设,中国的聚氨酯产业开始加速发展。1989年,我国聚氨酯原料产量达3.22万吨,制品产量达9.93万吨(某些制品如涂料、胶黏剂,产量估计值含溶剂,下同),只占全球总产销量425万吨的2.34%。90年代以后,随着万吨级大型异氰酸酯和聚醚装置的引进投产,中国聚氨酯工业步入了飞速发展阶段。1998年聚氨酯产品总量约77.0万吨,2000年92.2万吨,2010年我国聚氨酯产品消费量增加到650万吨,2014年增长到960万吨。

2018年聚氨酯消费量达到1250万吨(其中聚氨酯泡沫约占39%,合成革树脂浆料约17%,鞋底原液约5%,聚氨酯涂料约16%,弹性体约10%,聚氨酯胶黏剂含密封胶约6%,氨纶约6%)。

我国聚氨酯产消总量已超过欧美国家,人均消耗量却远低于发达国家,但目前我国的聚氨酯产业发展速度很快,增长速率始终高于GDP增速。

弹性聚氨酯材料应用领域和发展前景

聚氨酯弹性材料属于嵌段聚合物,即聚氨酯大分子由“软段”和“硬段”构成并形成微观相分离结构,其中硬段(来源于异氰酸酯和扩链剂)分散在软段相区(来源于低聚物多元醇)中起到物理交联点的作用,因此相较其他合成橡胶(弹性体),聚氨酯弹性体具有更优异的强度和耐磨性,硬度高时仍可保持高伸长率。

弹性类聚氨酯材料,国外简称“CASE”, 主要包括传统聚氨酯弹性体制品,聚氨酯塑胶跑道等铺装材料、聚氨酯防水涂料、胶黏剂以及密封胶、灌封胶等,约占聚氨酯产品总量的40%左右,绝大多数CASE材料的固化物(水性和溶剂型产品除去水和溶剂后)是非泡沫弹性聚氨酯材料。其中PU合成革树脂、部分涂料和胶黏剂是溶剂型或水性产品,也可以认为是广义上的聚氨酯弹性体材料。狭义上的聚氨酯弹性体指浇注型聚氨酯弹性体(CPU)、热塑性聚氨酯弹性体(TPU)和混炼型聚氨酯弹性体(MPU),占聚氨酯总量的10%或略低,其中CPU和TPU是主要的聚氨酯弹性体,它们的区别在于生产工艺和扩链剂等因素。这类传统的聚氨酯弹性体也称为“聚氨酯橡胶”,属于一类特种合成橡胶,高性能的聚氨酯弹性体是所有合成高分子材料中耐磨性最好的材料,有“耐磨王”之称,在许多领域应用广泛,并且新的应用还在拓展之中。

聚氨酯弹性体在某些领域可用来替代金属、塑料和普通橡胶。

与金属材料相比,聚氨酯弹性体具有重量轻、噪音低、耐损耗、加工费用低及耐酸腐蚀等优点。与塑料相比,有高韧性、高耐磨性等优点。与一般橡胶相比,聚氨酯弹性体具有耐磨、耐切割、耐撕裂、高承载性,耐臭氧等优点,并且制造简单,可灌封、浇注,硬度范围广。

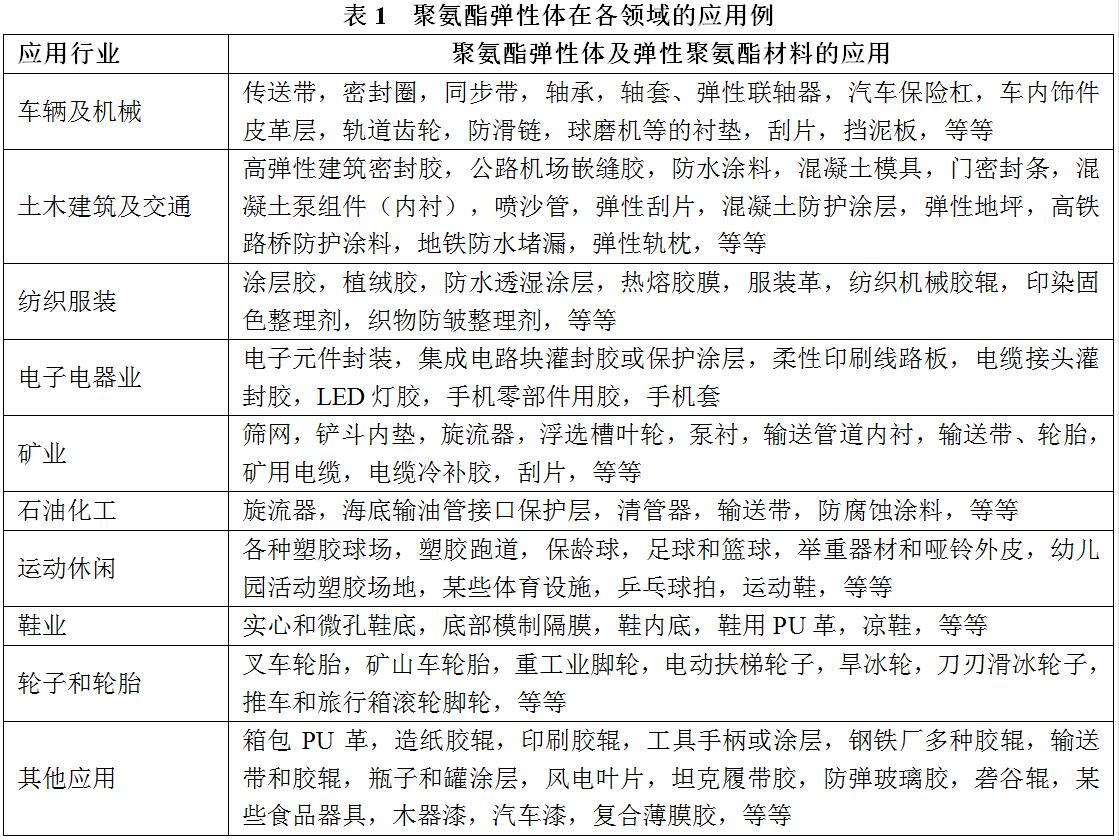

聚氨酯弹性体在应用范围举例见表1。

其他应用箱包PU革,造纸胶辊,印刷胶辊,工具手柄或涂层,钢铁厂多种胶辊,输送带和胶辊,瓶子和罐涂层,风电叶片,坦克履带胶,防弹玻璃胶,砻谷辊,某些食品器具,木器漆,汽车漆,复合薄膜胶,等等

浇注型聚氨酯弹性体具有优异的耐磨性、耐疲劳、耐介质(耐油等)性能,应用非常广泛,如聚氨酯胶辊,使用寿命高于普通橡胶辊,主要用于纺织、造纸、印刷、卷材(铁皮、铝皮、非金属等)、粮食加工(砻谷辊等)、物料传输等行业;聚氨酯胶轮可用于旱冰鞋、手推车、旅行箱、滑板车等机械、货运和运动休闲等领域;聚氨酯矿石筛在采矿行业已替代了金属筛,噪音小,使用寿命长;聚氨酯密封垫等密封件作为零件用于某些机器,作为冲压模具适应性好;航空航天以及某些军工产品、海底输油管保温和防护等均可采用聚氨酯弹性材料。

喷涂聚氨酯脲和喷涂聚脲具有无溶剂、可厚涂、固化快、效率高、涂层无接缝、防腐耐磨性能好等特点,用于混凝土表面、高铁线路、水工(海工)防腐、化工防腐、各种水池内表面防腐涂层、各种地面(含船舶甲板、船舱)地坪、以及娱乐设施保护涂层等。在易于制作的泡沫塑料道具上喷涂一层聚氨酯脲,成型快,效果逼真,用于影视行业。

聚氨酯铺装材料主要用于铺设塑胶跑道、球场、幼儿园、体育馆以及休闲场所弹性地面,还用于工厂仓库、车间地坪铺设等。塑胶跑道有利于运动员速度和技术的发挥,降低摔伤率,是国际上公认的最佳全天候室外运动场地坪材料,是中小学及高校运动场的主流配置。

聚氨酯密封胶也是一种重要的弹性材料,可用作桥梁连接处的伸缩缝、轨间嵌缝,低模量(软质)聚氨酯密封胶在建筑领域需求量也很大。

除此之外,利用聚氨酯弹性材料优异的减振降噪性能,还可用作减振弹性垫板、固化道床、弹性轨枕等部分,例如聚氨酯轨枕具有优良的弹性、降噪、耐低温、耐疲劳等性能。在发达国家如德国、日本的高速铁路中,聚氨酯产品已得到了广泛应用。

聚氨酯材料以其优异的性能应用范围在不断的开发中,若从应用领域来看,汽车行业是聚氨酯材料应用的集大成者,例如:车坐垫基本上都是用高回弹聚氨酯泡沫,顶棚采用聚氨酯硬泡做隔热材料,底盘等采用微孔聚氨酯缓冲器,滤清器密封材料是聚氨酯做的,仪表板一般需用聚氨酯泡沫填充材料,风挡玻璃和某些汽车部件的粘接需用聚氨酯粘接密封胶和结构胶,内饰件复合需用水性聚氨酯胶,低速工程车辆采用聚氨酯轮胎,等等。弹性聚氨酯材料一般都用到扩链剂。汽车行业一个潜在市场是聚氨酯轮胎,目前主要用于低速车的轮胎。如果内生热问题解决,基于聚氨酯弹性体的高耐磨性和汽车市场的庞大,耐磨轮胎需求量大,而高性能聚氨酯轮胎必须使用高性能扩链剂,市场空间广阔。

综合相关渠道,包括从重要原料和助剂推算,2016年来国内外弹性聚氨酯材料的产量及增长率见表2。

聚氨酯弹性体制品在飞速发展的同时,已经渗透到生产生活的各个角落,而这些弹性体的制备都离不开一种重要的助剂-扩链剂或交联剂。

扩链剂在弹性聚氨酯材料中的作用

决定合成材料性能的不仅是主原料,而且助剂(有时俗称“小料”)通常必不可少,有人称助剂为“工业味精”。

助剂的种类包括阻燃剂、扩链剂、催化剂、溶剂、填料、交联剂、分散剂、颜料或色浆、发泡剂、泡沫稳定剂、光稳定剂、抗氧剂、增塑剂、流平剂等等。根据产品类型、用途和应用要求的不同,可选用不同的原料和助剂。例如聚氨酯弹性体所需的助剂主要有扩链剂(或及交联剂)、催化剂、阻燃剂、水解稳定剂、抗氧剂等。

下文将就扩链剂这一重要聚氨酯助剂的市场应用情况进行介绍。

扩链剂作为聚氨酯分子中硬段的重要原料,赋予弹性聚氨酯材料良好的强度、耐磨性和耐热等优良性能。

扩链剂是指反应基团官能度为2的、在聚合物合成中起扩链作用(使得链增长的)一系列小分子助剂,也叫“链增长剂”,主要在合成聚氨酯材料中所用,也有少量用于合成其他高分子材料。

交联剂指官能度大于2的小分子化合物,如甘油、三乙醇胺,有时和扩链剂一起使用,在聚氨酯弹性体中的总消费量比扩链剂少得多。

扩链剂/交联剂作为反应性助剂,直接成为大分子结构的“硬段”,赋予聚氨酯弹性材料优良的性能,不像催化剂、匀泡剂、添加型阻燃剂、增塑剂等大多数助剂那样可能引起某些性能降低、或者缓慢析出、VOC气味散发等问题。

聚氨酯行业所用的扩链剂一般是指含羟基或者氨基的小分子化合物,主要包括脂肪族二醇、芳香族二醇和芳香族二胺3类。二官能度醇胺很少用作扩链剂。在水性聚氨酯材料中还用到含羧基、磺酸基等亲水性基团的二醇或二胺,被称作亲水性扩链剂。

常见的脂肪族二醇类型的扩链剂如乙二醇、1,4-丁二醇、一缩二乙二醇等,不仅用作扩链剂,也用于其他领域,不属于高性能扩链剂。

对聚氨酯弹性类材料性能提升明显的扩链剂主要是芳香族二胺、芳香族二醇两大类,可以称之为高性能扩链剂,它们的特征是含刚性的苯环,因此赋予聚氨酯较好的强度、耐磨性、耐介质等性能。芳香族二胺类扩链剂不仅是聚氨酯弹性体系材料的重要助剂,而且也是环氧树脂的固化剂,并且可以用于合成高耐热的聚酰亚胺工程塑料,所以芳香族二胺类扩链剂是当前市场上使用最为普遍、最广泛、数量最大的聚氨酯扩链剂。

传统的浇注型聚氨酯弹性体一般用二步法工艺注模固化成型(也有人称之为“硫化”),即先合成预聚体,再后加扩链剂进行固化。根据异氰酸酯类型的不同,预聚体大体上可分为是TDI型与MDI型,两者相较而言,TDI型预聚体反应活性低,主要搭配活性高的胺类扩链剂;MDI型预聚体反应活性低,搭配活性较低的羟基封端的扩链剂。根据使用场合及制品性能要求,异氰酸酯类型选定后,了解并选择合适的扩链剂便尤为重要。

高性能聚氨酯扩链剂种类及国内外研发和生产概况

芳香族二胺和芳香族二醇属于高性能的扩链剂。

主要的芳香族二胺扩链剂

常用的二胺扩链剂(固化剂)有3,3'-二氯-4,4'-二苯基甲烷二胺(MOCA)、3,5-二甲硫基甲苯二胺(DMTDA)、3,5-二乙基甲苯二胺(DETDA)等芳香族二胺,以及脂肪族仲胺、含芳环的脂肪族仲胺、以及位阻型脂肪族或脂环族二胺。脂肪族二元伯胺活性太高,一般不用于芳香族异氰酸酯体系,在聚氨酯材料中应用很少。

常温下为固态的扩链剂MOCA是大家公认的综合性能比较全面的芳香族二胺类扩链剂,价格低,制品性能好,使用经验很丰富,在浇注型弹性体等领域是不可或缺的,也是用量最大的一种聚氨酯扩链剂。20世纪80年代以后MOCA的生产基地主要集中在中国和日本,目前欧美已经放开MOCA的使用,中国的扩链剂出口全球。

经过多年的发展研究,MOCA的质量越来越好,纯度不断提高。MOCA的行业标准规定游离邻氯苯胺的含量小于1.0%,但为满足国外客户更高的要求,目前国内MOCA生产企业已能达到游离邻氯苯胺不大于0.2%的要求。目前MOCA系列产品中颗粒状MOCA、耐高温黄变MOCA受到聚氨酯行业青睐。

由美国Albemarle公司(原先Ethly公司)最早推出的二乙基甲苯二胺(DETDA、Ethacure 100,行业内简称E100)和二甲硫基甲苯二胺(DMTDA、Ethacure 300,简称E300)是两个常用的液态芳香族二胺扩链剂,与MOCA相比,常温是液态的操作方便。它们的活性比MOCA高,其中E100反应比E300还快5~9倍,比MOCA快30倍,因此E100和E300多用于聚氨酯RIM制品和喷涂聚脲、喷涂聚氨酯脲弹性涂层等聚氨酯产品(聚脲可以认做是特殊的聚氨酯材料)。E300可以与低NCO预聚体配合,制造浇注型聚氨酯弹性体制品。DEDTA和DMDTA化学结构相似,生产工艺也相近,

4,4'-亚甲基双(2-乙基)苯胺(MOEA)是和DETDA差不多的液态二胺扩链剂,活性比DETDA低,可以用于快速成型聚氨酯脲工艺如RIM和喷涂聚脲。

3-氯-3'-乙基-4,4'-二氨基二苯甲烷是具有与MOCA相似化学结构和物理性能的芳香族二胺产品,常温下为浅黄色至棕色透明液体,反应速度比MOCA快,可在TDI系列聚脲、聚氨酯脲类弹性体及涂料、胶黏剂中作为扩链剂、固化剂使用,也是环氧树脂的固化剂。3-氯-4,4'-二氨基二苯甲烷(ML-400)结构和性状与ML-200相近,反应活性也相似,都属于快速固化扩链剂。4,4'-亚甲基双(3-氯-2,6-二乙基苯胺)(MCDEA)最早由瑞士Lonza公司开发,是一种高附加值的高性能的固体扩链剂,国内外研究发现基于MCDEA扩链的聚氨酯弹性体材料表现出优异的动态力学性能。国内已成功开发并批量工业化生产,并制订了行业标准,产品的各项质量指标均达到或超过国外水平。4,4'-双仲丁氨基二苯基甲烷(MDBA,国外牌号Unilink 4200),这种液态二胺扩链剂操作方便,仲氨基位阻使得其反应温和,可用于室温固化配方。并且与其他原料混溶性好,具有较长的适用期,弹性体可在具有较高强度、粘附性、抗冲击性和低温性能的同时具有较低的硬度。

美国Air Products公司在最初由Polaroid公司研制开发的端芳胺基双酯成果的基础上成功地使丙二醇双(4-氨基苯甲酸酯)(牌号Versalink 740M)和相似化学结构的芳香族端氨基低聚物Veralink P-1000、P-650、P-250等实现了商品化,值得一提的是XYlink P系列长链二胺扩链剂,可赋予聚氨酯制品柔性和强度的平衡。

此外,一些10年前开发的几种液态芳香族二胺扩链剂,分别有2,4-二氨基-5-巯基甲苯(TX-1)、2,4-二氨基-3,5-二甲硫基氯苯(TX-2)、2,4-二氨基-3-甲硫基-5-丙基甲苯(TX-3),但颜色较深,销路不太好,目前可能已经停产。

芳香族二胺类扩链剂到目前为止仍然是聚氨酯弹性体材料中生产和耗用最普遍的一种扩链剂产品。

主要的芳香族二醇扩链剂

用于聚氨酯扩链剂的芳香族二醇主要有对苯二酚二羟乙基醚(HQEE)、间苯二酚双羟乙基醚(HER)、4-羟乙基氧乙基-1-羟乙基苯二醚(HQEE-L)、3-羟乙基氧乙基-1-羟乙基苯二醚(HER-L)、对双羟乙基双酚A等,主要用于MDI型聚氨酯弹性体。

HQEE是一种分子结构对称的芳香族二醇扩链剂,为固态粉末,无毒性和刺激作用。1999年当时的美国Arch化学公司从美国Eastman化学公司获得了HQEE的生产技术,推出牌号为Poly-G HQEE的扩链剂,用于高性能聚氨酯弹性体生产,改善撕裂强度、耐热性、硬度、回弹性、压缩变形等性能。HQEE与MDI有着良好的配伍性,可有效地延长釜中寿命,方便操作。

但HQEE熔点高达108℃左右,需加热到110℃以上,性能虽好,操作性不好,因此开发了一些类似物。其中HER是一种芳香族非对称型二醇类扩链剂,它是HQEE的同分异构体,具有相同的分子量,熔点88℃左右,可在较低的温度下混合,操作性比HQEE有所改善。最早由美国Indspec公司推出工业化产品。HER扩链剂与HQEE有相似的应用性能。HER与HQEE混合后,其混合物熔点比单独的HER或HQEE都低,混合物中HER占比越大,其操作有效期时间(适用期)就越长,混合物结晶所需时间也越长。增加适用期和降低加工温度给聚氨酯的加工生产带来了突出的有利条件。

国内扩链剂的发展简况

聚氨酯扩链剂最早是1953年由美国杜邦公司开发成功的,。我国聚氨酯扩链剂行业起步较晚,早期由于生产技术水平较低、配套原料工艺薄弱、研发人才不足等原因,国内聚氨酯扩链剂市场一直处于被跨国企业垄断的局面。直到20世纪90年代,国内的一批聚氨酯扩链剂生产企业经过多年的研发和技术积累,成功打破国外技术垄断,推出的部分聚氨酯扩链剂产品性能达到与国际同类产品水平。

我国生产的芳香族二胺和芳香族二醇扩链剂产品一半以上用于国内企业,大约近40%的产量用于出口,是世界上最大的聚氨酯扩链剂生产国和使用国。

中国聚氨酯行业“十三五”发展规划对聚氨酯弹性体和聚氨酯扩链剂发展方向提出了方向,其中提到进一步加大聚氨酯弹性体在高铁、汽车、城市交通、风能发电、太阳能光伏等新兴产业中的应用规模,提升现有产品工艺技术和关键生产设备水平,提高产品质量和稳定性,淘汰低水平扩链剂生产装置,鼓励扩大高品质扩链剂生产规模,提升扩链剂产业集中度,加大新型扩链剂如MCDEA、E-100、HER、HQEE等产品的推广应用。研发或引进先进的、智能化的生产工艺与生产配置,使整个聚氨酯扩链剂产业向新颖、环保、安全、高性能等规模型产业发展已变得时不可待、势在必行。

聚氨酯扩链剂技术发展前景

作为聚氨酯材料特别是非泡沫聚氨酯弹性材料的重要反应性助剂,扩链剂的作用已经得到业界的公认。国内聚氨酯扩链剂规模化专业化企业带头,技术研发促进了整个行业技术水平的提高。随着聚氨酯应用领域和用量的增加,扩链剂的需求量在稳步增长。

在扩聚氨酯链剂行业,可以做的工作有许多,简单列举几个方面:

(1)继续拓展MOCA等传统扩链剂的衍生物产品以及新应用。

虽然MOCA是芳香族二胺化合物中性价比最高的扩链剂,但MOCA常态是固体,熔点高达100℃,常温使用不太方便。一种方法是加热熔化到合适的其他原料中,如MOCA可以溶解在聚醚、聚酯、其他扩链剂、交联剂、溶剂或增塑剂中,某些技术已经被厂家所掌握,但配方技术和应用技术没有尽头。另一种扩链剂企业所需做的,是开发成本较低的类似MOCA的低熔点或者液态产品,据扩链剂研发人员披露,将MOCA与甲醛进一步缩合,可有效降低熔点,甚至可达到液化的目的,且提高在有机溶剂中的溶解性,特别适合用于密封、防水、铺装等类的聚氨酯材料,该技术在南韩、日本等国已付诸了工业化。这样无需加热熔融,可在室温下直接与预聚物混合,使操作简单化,而且可延长釜中寿命。

目前液态的、固化速度慢一点、低价的MOCA替代物还很少,大多数液态芳香族二胺固化速度比MOCA快。以后还需继续研发低成本的“液态MOCA”。

(2)现有小品种芳香族扩链剂的技术推广

除了大众化的扩链剂,某些有特性的工业化扩链剂的应用拓展,是扩链剂和聚氨酯弹性体业内人士重视的。例如提高动态力学性能的扩链剂MCDEA,因为成本问题,量少价高,目前应用还不多,但动态力学性能是聚氨酯弹性体应用的一个瓶颈。许多应用例如过山车、高速传送轮、耐磨零件、汽车轮胎,都需要使用高温动态力学性能优良的聚氨酯弹性体材料。聚氨酯弹性体有一个缺陷就是长期耐温性能不良,一般推荐在80℃以下使用,这归因于聚氨酯热传导性能比天然橡胶等差,聚氨酯零件运转过程、摩擦产生的“内生热”排不出去,导致聚氨酯强度降低。采用每千克价格高达数百元的萘二异氰酸酯(NDI)制造的弹性体可满足要求,但成本太高,只能小批量用于机械零部件。其他高价小品种二异氰酸酯原料如PPDI、TODI可部分解决动态力学性能问题,成本也高。聚氨酯轮胎市场容量大,但因为内生热问题,一直不能用于轿车轮胎等高速轮胎。如果通过常用的二异氰酸酯原料与特种芳香族扩链剂,研发新配方改善动态力学性能,有利于聚氨酯弹性体技术的提高,并且进一步扩展其应用领域。

另一个特种扩链剂产品是延缓反应型聚氨酯扩链剂,它是一种芳香族二胺和无机盐的络合物,常温下可与聚氨酯预聚体稳定混合,加热后反应,这种产品美国Chemtura公司牌号为Caytur 31DA,近年来国内有同类产品(XYlink 311),适用于用作单组分热固化弹性体潜固化剂,并且用于大型聚氨酯弹性体产品如大胶辊等,有充裕的操作时间,具有独特的优点,有发展前景。

芳香族二胺类扩链剂反应快,除了用于弹性体,还可以用于快速固化结构剂、快速修补胶等相对领域。

噁唑烷、酮亚胺等类型的潜固化剂能够减少涂层或其他制品固化物中产生气泡的可能,是一种有发展前景的特殊固化剂,但还需要进一步推广应用。

今后扩链剂行业的发展方向,一是更好环保性能扩链剂产品的开发,不仅在生产扩链剂的过程要基本对环境无污染,而且还要气味小,不会对聚氨酯的制造带来环境污染。二是进一步拓展现有扩链剂产品的用途,国内的产品技术水平已经和国外大公司的持平甚至超过,但应用方面还需要做不少工作,让用户认识到产品的优越性,特别是芳香族二胺反应快,液态的产品或者混合物无需像MOCA那样需加热到100℃才能混合,操作便利且有利于节能,如果用量增加,规模化应用则会带来扩链剂生产成本的较低,又进一步促进应用。并且配方技术也重要,例如两种扩链剂的复配使用,有时能够发挥更好的效用。三是根据市场需求进一步研发新产品,给弹性体行业提供合适的产品,通过扩链剂也可以引领聚氨酯弹性材料的发展。

对于整个聚氨酯材料来说,扩链剂是众多助剂品种中的一个种类,但对于聚氨酯弹性体这种特种合成橡胶来说,是用量较大的一类高附加值助剂,对于提高产品性能其作用重大,必不可少。并且在其他弹性聚氨酯材料甚至泡沫塑料中,扩链剂都明显提升产品性能。基于聚氨酯庞大的市场,扩链剂的市场前景明朗。配合聚氨酯材料的研发和应用,业界需进一步做好聚氨酯扩链剂的应用研究和推广,在注重节能环保和应用性能的前提下,开发更好更多的品种。

相关阅读

4、辉煌25年,中国聚氨酯工业从弱小拼到世界第一!60家单位受表彰

关键词:聚氨酯

分享至:

![]()

![]()

鄂公网安备 42011102004299号

© 2014-2025 前衍化学科技(武汉)有限公司 版权所有 鄂ICP备20009754号-1